Stellite 21 / AMS5385G UNS R30021

2021-09-06 10:52Hợp kim Stellite 21 CoCrMo (coban-crom-molypden) là một trong những hợp kim dựa trên coban, và nó cũng là một loại của cái gọi là hợp kim Stellite. Nó là một hợp kim dựa trên coban có khả năng chống mài mòn và chống ăn mòn tuyệt vời. Hợp kim đầu tiên dựa trên coban là hợp kim nhị phân coban-crom, sau đó nó được phát triển thành chế phẩm bậc ba coban-crom-vonfram, và sau đó, hợp kim coban-crom-molypden được phát triển. Hợp kim coban-crom-molypden là một loại hợp kim với coban là thành phần chính, chứa một lượng đáng kể crom, molypden và một lượng nhỏ niken, cacbon và các nguyên tố hợp kim khác, và đôi khi cũng chứa sắt. Tùy thuộc vào thành phần của hợp kim, chúng có thể được làm thành dây hàn, bột có thể được sử dụng để hàn bề mặt cứng, phun nhiệt,

Coban và crom là hai nguyên tố cơ bản của hợp kim làm từ coban, và thêm molypden có thể thu được hạt mịn hơn và có độ bền cao hơn sau khi đúc hoặc đúc. Hợp kim coban-crom-molypden về cơ bản được chia thành hai loại: một là hợp kim CoCrMo, thường là sản phẩm đúc, và hợp kim CoNiCrMo thường được gia công chính xác (nóng) đúc. Hợp kim đúc CoCrMo đã được sử dụng trong nha khoa trong nhiều thập kỷ và hiện được sử dụng để chế tạo khớp nhân tạo. Hợp kim CoNiCrMo đúc được dùng để chế tạo các khớp chịu tải nặng như khớp gối, khớp háng. Tuy nhiên, vì là vật liệu cấy ghép nên hợp kim CoCrMo sẽ giải phóng Co, Cr, Ni và các ion có hại khác sau khi được cấy vào cơ thể người.

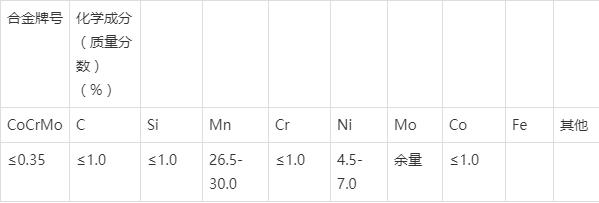

Stellite 21 thành phần hóa học:

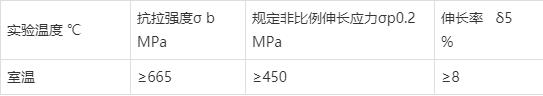

Tính chất cơ học của Stellite 21:

Phân tích khả năng hàn

Theo kinh nghiệm quốc tế trưởng thành hiện nay, chức năng của lớp bề mặt chủ yếu được xác định bởi thành phần hóa học và tỷ lệ pha loãng của kim loại mối hàn của lớp bề mặt, và thành phần hóa học của kim loại mối hàn phụ thuộc vào thành phần hóa học của vật liệu hàn. . Khi vật liệu hàn được chọn Sau đó, thành phần hóa học của kim loại mối hàn về cơ bản đã được xác nhận. Khi lựa chọn quy trình hàn, cần xem xét ngăn ngừa các yếu tố bên ngoài gây ra sự thay đổi thành phần hóa học của kim loại mối hàn hoặc sự xâm nhập của các nguyên tố tạp chất khác; kích thước của tỷ lệ pha loãng phụ thuộc vào kích thước của nhiệt đầu vào (E) trong quá trình hàn, tức là nhiệt Đầu vào càng lớn, tỷ lệ pha loãng càng cao; nếu không, sự giảm và nhiệt đầu vào được tính như sau:

Trong công thức: E là nhiệt hàn đầu vào, J / mm; I là dòng điện hàn, A; U là điện áp hàn, V; u là tốc độ hàn, mm / phút. Vì vậy, khi lựa chọn quy trình hàn phải đảm bảo thành phần hóa học kim loại mối hàn của lớp tạo bề mặt và giảm lượng nhiệt hàn đầu vào. Lộ trình quy trình được xác nhận trước như sau: tẩy trắng → bào và phay-thử nghiệm không phá hủy (PT) → gia nhiệt sơ bộ → hàn → kiểm tra bằng mắt → kiểm tra không phá hủy (PT) → xử lý mẫu → phân tích hóa học và kiểm tra chức năng → thu thập vật liệu → phân tích kết quả → Báo cáo dọn dẹp và sử dụng sản xuất (5) 0

Yêu cầu trước khi hàn

Sau khi bề mặt của vật hàn nổi được xác nhận là không có vết nứt, rỗ, lớp xen kẽ, da dày và các khuyết tật bề mặt khác thông qua việc kiểm tra ngâm chất lỏng, làm sạch bề mặt của hàn đắp bằng axeton. Đối với các vật liệu hàn có chất lượng bề mặt, hãy làm nóng trước các bộ phận bề mặt lên trên 15 ° C. Sau khi tay sờ vào thấy ấm thì tiến hành hàn ngay. Đồng thời, khẳng định độ ẩm tương đối của môi trường hàn không cao hơn 80%, tốc độ gió không lớn hơn 2m / s và yêu cầu độ tinh khiết của khí Ar đạt 99,99%.

Yêu cầu trong quá trình hàn

Từ công thức tính toán có thể biết rằng kích thước của đầu vào nhiệt hàn (E) tỷ lệ với kích thước của tích của dòng điện hàn (I) và điện áp hàn (U), và kích thước của tốc độ hàn ( v) tỉ lệ nghịch. Đối với phương pháp hàn hồ quang vonfram argon thủ công bằng điện cực không nóng chảy (GTAW), dòng điện hàn được quy cho các phần tử có thể điều khiển đặt trước, điện áp hàn và tốc độ hàn được quy cho các phần tử ngẫu nhiên và điều khiển nhân tạo. Đây là phần thứ tư của đặc điểm kỹ thuật RCC-M của Pháp. Được trích dẫn trong Tập S"Hàn". Đồng thời, nó được mô tả trong Điều 8.5.4 của ISO 15614-7: 2007"Chứng nhận quy trình hàn đối với vật liệu kim loại Phần 7: Hàn lớp phủ": Giới hạn trên của dải nhiệt đầu vào được chấp thuận cho mỗi lớp nằm ngoài đánh giá quy trình hàn. Nhiệt lượng đầu vào được sử dụng bởi cùng một lớp là 25% và giới hạn dưới là nhỏ hơn 10% nhiệt lượng đầu vào được sử dụng bởi cùng một lớp khi đánh giá quá trình hàn.

Do điện áp hàn và tốc độ hàn do con người điều khiển nên khi lựa chọn các thông số đặc tính kỹ thuật hàn phải ưu tiên điều khiển kích thước dòng hàn. Theo tiền đề đảm bảo chất lượng của hàn bề mặt, hãy chọn giá trị dòng hàn càng thấp càng tốt, cụ thể là Chọn"dòng điện nhỏ, hàn hồ quang ngắn, hàn nhiều lớp nhanh, nhiều lớp". Điều chỉnh thông số đặc điểm kỹ thuật hàn của nó. Kiểm soát chặt chẽ khoảng cách hạt trong quá trình hàn bề mặt. Hạt tiếp theo nên được ép bằng một nửa chiều rộng của hạt trước đó để giảm thiểu tỷ lệ pha loãng. Hướng hàn giữa các đường hàn nên được hàn qua lại từng đường một để giảm ứng suất và biến dạng hàn. Trước khi hàn, cần điều chỉnh trước nguồn điện hàn về trạng thái bảo vệ của khí argon cung cấp trước và khí argon cấp muộn. Khi bắt đầu điều chỉnh dòng điện trên bảng đánh lửa hồ quang cùng vật liệu, hồ quang đánh lửa sau đó chuyển vật hàn đến đầu vùng hàn để bắt đầu hàn. Bắt đầu từ vị trí được đánh số 6 dọc theo trục trung tâm của mối hàn, mối hàn được hàn qua lại hai bên. Miệng núi lửa phải được lấp đầy khi đóng hồ quang để tránh xảy ra các vết nứt miệng núi lửa. Các mối hàn áp dụng phương pháp hồ quang nóng chảy lại để đảm bảo chất lượng của các mối nối tại các mối hàn. Các mối hàn giữa mỗi đường hàn bắt buộc phải so le nhau. Độ dày của bề mặt phải nằm trong khoảng 3,5 ~ 4,0mm. Sau khi hàn, sử dụng len đá để giữ ấm và làm mát từ từ về nhiệt độ phòng.

Nhược điểm và biện pháp hàn

Bề ngoài hoàn thiện trước và trong quá trình hàn. Loại bỏ triệt để cặn ôxít bề mặt, vết dầu, tạp chất, lớp phủ xen kẽ, xỉ nóng chảy và các tạp chất có hại khác, để đảm bảo bề mặt bề mặt nhẵn và được bôi trơn, có ánh kim loại và không có khuyết tật như vết nứt, lỗ rỗng, tạp chất xỉ, v.v. trên bề mặt;

Kiểm soát nhiệt độ trong quá trình hàn, bao gồm làm nóng sơ bộ trước khi hàn, kiểm soát nhiệt độ giữa các lần hàn và làm nguội chậm sau khi hàn. Gia nhiệt trước khi hàn và làm nguội chậm sau khi hàn có thể làm giảm tốc độ nguội sau khi hàn và giảm một phần ứng suất dư do gradien nhiệt độ có hại gây ra; kiểm soát nhiệt độ giữa các lớp có thể làm giảm thời gian cư trú ở nhiệt độ cao, ngăn ngừa sự biến dạng tinh thể thô của mối hàn và giảm độ dai va đập;

Xử lý nhiệt giảm căng thẳng sau khi hàn. Sau khi hoàn thành bề mặt, ứng suất hạn chế bên trong lớn, điều này chỉ đơn giản là gây ra nứt. Thông qua xử lý nhiệt giảm căng thẳng, ứng suất bên trong có thể được loại bỏ kịp thời để ngăn ngừa các khuyết tật xảy ra.